|

工业设备、管道防腐蚀工程施工及验收规范

(HGJ229-91)

1 总 则

1.0.1 本规范适用于化工、石油化工、冶金等新建、扩建、改建的工程建设项目,不适用于生产维修或有特殊要求的工程建设项目。

1.0.2 本规范适用于钢、铸铁制造的工业设备、管子及管件的防腐蚀衬里和防腐蚀涂料的施工及验收,不适用于食品工业、核电工业。

1.0.3 防腐蚀衬里和防腐蚀涂料的施工,必须按设计文件规定进行。当需变更设计、材料代用或采用新材料时,必须征得设计部门同意。

1.0.4 防腐蚀工程施工所用的原材料,必须符合国家行业标准或本规范的规定,并具有出厂合格证和检验资料。必要时对原材料应进行抽查复验。

1.0.5 各类防腐蚀工程的施工配比,必须经具有二级证书资格的试验机构出具试验合格证明后,方可使用。已确定的施工配比不得任意改变。

1.0.6 防腐蚀工程的施工安全技术和劳动保护,除应符合本规范的规定外,尚应符合国家现行的有关标准规范的规定。

2 基本规定

2.1 一般规定

2.1.l 防腐蚀工程的施工应具备下列条件,方可进行:

2.1.1.1 设计及其他技术文件齐全,施工图纸业经会审;

2.1.1.2 完成施工方案和技术交底,进行了安全技术教育和必要的技术培训;

2.1.1.3 设备、管子及管件应具备出厂合格证或工序交接证书;

2.1.1.4 材料、机具、检测仪器、施工设施及场地己齐备;

2.1.1.5 防护设施安全可靠,施工用水、电、气、汽能满足连续施工的需要。

2.1.2 设备、管子、管件的加工制作,必须符合施工图及设计文件的要求。在进行防腐蚀工程施工前,应全面检查验收。

2.1.3 在防腐蚀工程施工过程中,必领进行中间检查。防腐蚀工程完工后,应立即进行验收。

2.1.4 设备、管子、管件外壁附件的焊接,必须在防腐蚀工程施工前完成,并核实无误;在防腐蚀工程施工过程中,严禁进行施焊、气割、直接敲击等作业。

2.1.5 转动设备在防腐蚀施工前。应具有静平衡或动平衡的试验报告。防腐蚀工程施工后,应做静平衡或动平衡复核检查。

2.1.6 受压的设备、管子、管件在防腐蚀工程施工前,必须按有关规定进行强度或气密性检查,合格后方可进行防腐蚀工程施工。

2.1.7 为了保证防腐蚀工程施工的安全或施工的方便,对不可拆卸的密闭设备,必须设置人孔。人孔大小及数量应根据设备容积、直径的大小而定。人孔数量不应少于2个。

2.1.8 防腐蚀工程结束后,在吊装和运输设备、管子、管件时,不得碰撞和损伤,在使用前应妥善保管。

2.2 对于基体的要求

2.2.1 钢制的设备、管子、管件的钢材表面,不得有伤痕、气孔、夹渣、重叠皮、严重腐蚀斑点;加工表面必须平整,表面局部凸凹不得超过2mm。

2.2.2 铸铁、铸钢类的设备、管子、管件,不应有空洞、多孔质基体。

2.2.3 设备、管子、管件表面的锐角、棱角、毛边、铸造残留物,必须彻底打磨清理,表面应光滑平整,圆弧过渡。

2.2.4 设备接管不应伸出设备内表面。设备盖、塔节、插入管应采用法兰连接。

2.2.5 铆接设备内的铆接缝应为平缝,铆钉应采用埋头铆钉,使设备内部无铆钉头突出。

2.2.6 在防腐蚀衬里的设备、管子、管件上,必要时应设置检漏孔,在适当位置上应设置排气孔。

2.2.7 基体经表面预处理后,应全面检查合格,办理工序交接手续,经过签证后方可进行防腐蚀施工。

2.3 对焊接的要求

2.3.1 设备壳体焊接宜采用双面对焊焊接。焊缝要平整、无气孔、焊瘤和夹渣。焊缝高度不得大于2mm。要彻底清除焊接飞溅物。焊缝宜磨平或磨成圆弧过渡〔图2.3.4—(1)]。

2.3.2 设备壳体焊缝必须采用连续焊,焊缝不得有裂缝或连续咬边情况,咬肉深度不应超过0.5mm。

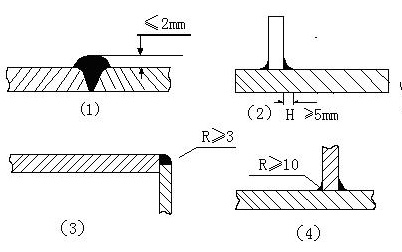

图2.3.4 焊缝要求

(1)——对焊焊缝, (2)——角焊缝,

(3)——凸出角焊缝, (4)——内角焊缝.

2.3.3 设备转角和接管部位应保证焊接要求,焊缝应饱满,并应细致打磨成钝角,形成圆弧过渡,不得有毛刺和棱角。

2.3.4 角焊缝的圆角部位,焊角高应为H>5mm,一般凸出角应为R>3mm,内角应为R>10mm〔图2.3.4— (2)、 (3)、 (4) 〕。

2.3.5 在清理组对卡具时,严禁损伤基体母材。施焊过程严禁在基体母材上引弧。

3 金属表面预处理

3.1 一般规定

3.1.1 金属表面预处理的质量等级应符合下列规定:

3.1.1.1 手工或动力工具除锈金属表面预处理质量等级分为两级:St2、St3;

3.1.1.2 喷射或抛射除锈金属表面预处理质量等级分为四级:Sal、Sa2、Sa2 、Sa3;

3.1.1.3 火焰除锈金属表面预处理质量等级F1;

3.1.1.4 化学除锈金属表面预处理质量等级Pi。

3.1.2 手工或动力工具除锈、喷射或抛射除锈和火焰徐锈金属表面预处理质量等级标准应执行《涂装前钢材表面锈蚀等级和除锈等级》(GB8923—88)的规定。

3.1.3 化学除锈质量等级Pi标准:

经酸洗中和钝化和干燥后的金属表面,应完全除去油脂、氧化皮。锈蚀产物等一切杂物。附着于金属表面的电介质应用水洗净,使金属表面应呈现均一的色泽,并不得出现黄色锈斑。

3.1.4 喷射处理后的金属表面应呈均匀的粗糙面,除钢板原始锈蚀或机械损伤造成的凹坑外,不应产生肉眼明显可见的凹坑和飞刺。

3.1.5 当设计对防腐蚀衬里或涂层的金属表面预处理无质量要求时,其金属表面预处理的质量,应符合表3.1.5的规定。

3.1.6 金属表面预处理前,应根据污染物的种类、污染的严重程度和设备的形状及大小,采用下列一种或几种方法进行表面清理:

表3.1.5 防腐蚀衬里或涂层对金属表面预处理的质量要求

|

序号 |

防腐蚀衬里或涂层类别 |

表面预处理质量等级 |

|

1 |

金属喷镀,热固化酚醛树脂漆 |

Sa3级 |

|

2 |

橡胶衬里、搪铅玻璃钢衬里、树脂胶泥砖板衬里、硅质胶泥砖板衬里、化工设备内壁防腐蚀涂层、软聚氯乙烯板粘结衬里 |

Sa2 级 |

|

3 |

硅质胶泥砖板衬里:油基、沥青基或焦油基涂层 |

Sa2级或St3级或F1级 |

|

4 |

衬铅板、软聚氯乙烯板空铺衬里或螺钉扁钢压条衬里 |

Sal级或St2级或Pi级 |

注:Pi级适用于铝搪、硅质胶泥砖板衬里或喷射处理无法进行的场合

3.1.6.1 被油脂污染的金属表面,可采用有机溶剂、热碱或乳化剂除去油脂,其配方及工艺条件可按本规范时录B附表B.l~B.2的规定执行;

3.1.6.2 被有机物、氧化物污染或附着有旧的衬里或涂层的金属表面,可采用蒸煮、烘烤.火烧或敲、铲等方法清理。

处理薄壁设备时,应防止壳体变形。退火钢或可淬硬钢不得使用烘烤法或火烧法清理。

3.2 手工或动力工具处理

3.2.1 动力工具可采用风(电)动刷轮、风(电)动砂轮或各式除锈机。

手工处理可采用手锤、刮刀、铲刀、钢丝刷及砂布(纸)等。

采用手工或动力工具处理时,不得使用使金属表面受损或使之变形的工具和手段。

3.3 干喷射处理

3.3.1 采用干喷射处理时,应采取妥善措施,防止粉尘扩散。

3.2.2 压缩空气应干燥洁净,不得含有水份和油污,并经以下方法检查合格后方可使用:将白布或白漆靶板置于压缩空气流中1min,其表面用肉眼观察应无油、水等污迹。

空气过滤器的填料应定期更换,空气缓冲罐内积液应及时排放。

3.3.3 磨料应具有一定的硬度和冲击韧性,磨料必须净化,使用前应经筛选,不得含有油污。天然砂应选用质坚有梭的金刚砂、石英砂、硅质河砂或海砂等,其含水量不应大于1%。

3.3.4 加压式干喷射处理操作工艺指标应符合表3.3.4的规定:

3.3.5 喷射处理薄钢板时,磨料粒度和空气压力应适当减小。

3.3.6 Sa3级和Sa21/2级不宜使用河砂或海砂作为磨料。

3.3.7 当喷嘴出口端的直径磨损量超过起始内径的20%时,喷嘴不得继续使用。

3.3.8 磨料需重复使用时,必须符合本规范3.3.3.和3.3.4的有关规定。

3.3.9 磨料的堆放场地及施工现场应平整、坚实,防止磨料受潮、雨淋或混入杂质。

表3.3.4 加压式千喷射处理工艺指标

|

序

号 |

磨料种类 |

磨料粒度组成标准筛号(mm) |

喷嘴入口处最小空气压力(MPa) |

喷嘴最小直径(mm) |

喷射角(度) |

喷距(mm) |

|

1 |

石英砂 |

全部通过7筛号,不通过45筛号,20筛号筛余量不得小于40% |

0.55 |

8 |

30~75 |

80~200 |

|

2 |

硅质河矽或海砂 |

全部通过7筛号,不通过45筛号,20筛号筛余量不得小于40% |

0.5 |

8 |

30~75 |

80~200 |

|

3 |

金刚砂 |

全部通过10筛号,不通过45筛号,30筛号筛余量不得小于40% |

0.4 |

6 |

30~75 |

80~200 |

|

4 |

激冷铁砂或激冷铁丸 |

全部通过18筛号不通过45筛号,30筛号筛余量不得小于85% |

0.6 |

5 |

30~75 |

80~200 |

|

5 |

钢线粒 |

线粒宜径1.0,线粒长度等于直径,其偏差不得大于直径的±40% |

0.6 |

5 |

30~75 |

80~200 |

|

6 |

铁丸或钢丸 |

全部通过14 号,不通过35筛号,20筛号筛余量不得小于85% |

0.6 |

5 |

30~75 |

80~200 |

3.3.10 表面不作喷射处理的螺纹、密封面及光洁面应妥善保护,不得受损。

3.3.11 干法咳射后的金属表面不得受潮。当金属表面温度低于露点以上3℃时,喷射作业应停止。

不同的环境相对湿度下金属表面的温度与露点的关系应符合图3.3.11的规定。

3.4 化学处理

3.4.1 金属表面化学处理可采用循环法、浸泡法或喷射法等。

3.4.2 酸洗液必须按规定的配方和顺序进行配制,称量应准确,搅拌应均匀。

酸洗液的配比及工艺条件可按本规范附录B附表B.3的规定执行。

3.4.3 为防止工件生产过蚀和氢脆,酸洗操作的温度和时间,应根据工件表面除锈情况在规定范围内进行调节。酸洗液应定期分析、及时补充。

3.4.4 经酸洗后的金属表面,必须进行中和钝化处理,根据设备、管子及管件的形状和大小、环境温度、湿度以及酸洗方法的不同,可选用以下方法:

3.4.4.1 中和钝化一步法,附着于金属表面的酸液应立即用热水冲洗,当用pH试纸检查金属表面呈中性时,随即进行钝化处理;

3.4.4.2 中和钝化二步法:附着于金属表面的酸液应立即用水冲洗,继之用5%碳酸钠水溶液进行中和处理,然后用水洗去碱液,最后进行钝化处理。

钝化液的配方及工艺条件可按本规范附录B附表B.4的规定执行。

3.4.5 钝化处理后的金属表面不得互相重叠。应在空气流通的地方晾干或用压缩空气吹干。

3.4.6 化学处理的各道工序应连续进行,不得中途停顿,以免再度生锈。

3.5 运输和保管

3.5.1 处理合格的工件,在运输和保管期间应保持洁净。如因保管不当或在运输中发生再度污染或锈蚀时,其金属表面应重新处理,直至符合质量要求时为止。

3.5.2 经处理后的金属表面,应及时涂刷底涂料。当空气湿度较大,或工件温度低于环境温度时,应采取加热措施防止被处理的工件表面再度锈蚀。

大型设备表面预处理可分片分段进行,但处理合格后的金属表面应立即涂刷底涂料。 |